|

|

汽车电子产品的价格普遍比较贵,其中的主要原因之一就是使用了车规级的电子元件,但什么样的电子元件才是车规级的器器件呢?我们先来看看电子元件在汽车上的应用和一般的消费电子在应用有什么差异。

环境要求温度:汽车电子对元件的工作温度要求比较宽,根据不同的安装位置等有不同的需求,但一般都要高于民用产品的要求(据说 AEC Q100 在 H 版中删除了 0℃-70℃ 这档温度的要求,因为没有哪个汽车产品要求可以这么低)。

举例:

发动机周边:-40℃-150℃;

乘客舱:-40℃-85℃;

民用产品:0℃-70℃。

其它环境要求湿度,发霉,粉尘,水,EMC 以及有害气体侵蚀等往往都高于消费电子产品要求。

振动,冲击

汽车在运动的环境中工作,会相关很多产品来说,遭遇更多的振动和冲击。这种要求可能会比摆放在家里使用的产品要高很多。

可靠性

为了说明汽车对可靠性的要求,我来换个其它方式来说明一下:1. 设计寿命:一般的汽车设计寿命都在 15 年 20 万公里左右,远大于消费电子产品寿命要求。2. 在相同的可靠性要求下,系统组成的部件和环节越多,对组成的部件的可靠性要求就越高。目前车上的电子化程度已经非常高了,从动力总成到制动系统,都装配了大量的电子装置,每个装置里面又由很多的电子元件组成。如果就简单的把它们看成串联关系,那么要保证整车达到相当的可靠性,对系统组成的每一个部分要求是非常高的,这也是为什么汽车零部件的要求经常是用 PPM(百万分之一)来描述。

一致性要求

现在的汽车已经进入到了一个大规模生产的阶段,一款车一年可以生产数十万辆,所以这对产品质量的一致性要求就非常高了。这在早些年对于半导体材料来说,是挺有挑战的。毕竟生产半导体中的扩散等工艺的一致性是很难控制的,生产出来的产品性能易离散,早期只能依靠老化和筛选来完成,现在随着工艺的不断提高,一致性得到极大提高。质量的一致性也是很多本地供应商和国际知名供应商的最大差异。对于组成复杂的汽车产品来说,一致性差的元件导致整车出现安全隐患是肯定不能接受的。再来看几点其它的需求:

制造工艺

汽车产品制造工艺的要求,虽然汽车的零件也在不断的向小型化和轻量化发展,但相对消费产品来说,在体积和功耗上还相对可以放松,一般使用的封装较大,以保证有足够的机械强度并符合主要的汽车供应商的制造工艺。

产品生命周期

虽然近些年,汽车产品不断的降价,但汽车还是一个耐用的大件商品,必须要保持相当长的时间的售后配件的供应能力。同时开发一个汽车零件需要投入大量的验证工作,更换元件带来的验证工作也是巨大的,所以整车制造企业和零部件供应商也需要维持较长时间的稳定供货。

标准

这样看来,满足汽车产品要求的确复杂,而且以上的要求是针对汽车零件的(对于电子元件来说就是系统了),如何去转换成电子元件的要求就变得很困难,为解决这个问题就自然有一些规范标准出现, 比较得到公认的就是 AEC 的标准:

AEC Q100 针对有源(Active Device)元件的要求;

AEC Q200 针对无源(Possive Device)元件的要求。

当然我猜想很多人还会说,还有许多的整车厂的企业标准。但这点我也想来说一下我的理解。在我以前工作过的整车厂确实是有相关的一般可靠性要求的标准,但它考核的是一个完整的汽车组件(由电子元件构成的系统),而非直接针对组成这些组件的电子元件的要求(电阻,电容,三极管,芯片等),虽然它的要求是可以用来参考对下级元件的选型,但作为电子元件测试等来说还是非常的不不合适的。

车规的验证

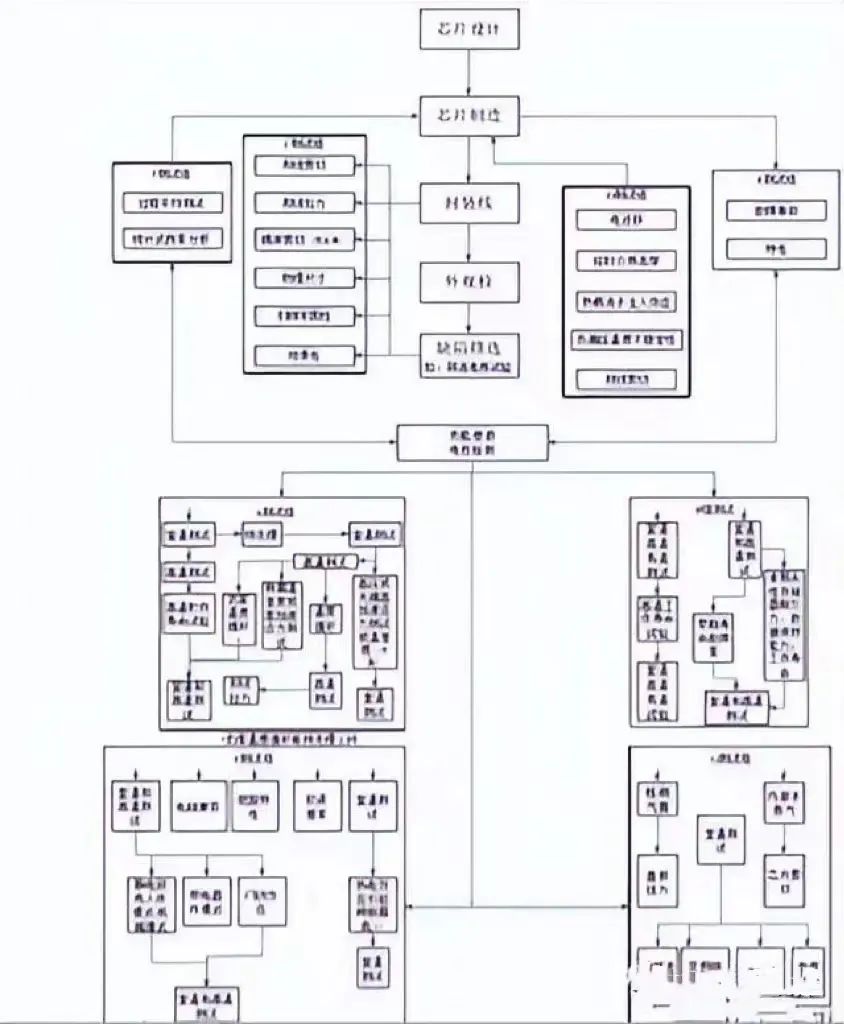

在我以前的工作中, 难免会使用到一些没有 AEC Q100/200 认证的电子元件,很多车厂的人员都会希望进行一些可靠性验证,来验证它是否满足车规要求。而我个人的看法是,这种方法并不太有效,因为这些测试都只能是必要不充分测试。只能用于否定该器件的可用性,而不能确定其可以使用。原因很简单,样本数量太少测试的项目并不充分。对于半导体这种大批量制造的元件,通过少量的样本的测试来确定其可靠性,个人认为是非常的不靠谱的,这里我们也可以来看看 AEC Q100 进行的主要认证测试项目,也就可以看出差别。

哪个标准要求高?

车规和工规,谁的要求高。普遍的认为标准的高低顺序是军工 > 汽车 > 工业 > 消费电子。但个人却不不能完全接受这个顺序。工业是个很宽的范围,也遇到的环境和可靠性需要也是差异巨大的。可以想象得到比如一个大型工业设备的可靠性要求绝对不会比汽车要求低。(比如一个大型电厂的关键设备),而同时环境的苛刻度也可能会远超汽车的要求,并不不能简单的说工规要求就比汽车低。

使用车规零件的不足之处

任何选择都不可能只有好处没有不足之处,使用车规电子元件有什么不足呢?首先就是贵,体系要求高,开发验证花费大,产量低导致成本高出消费电子一大截。相对较高的门槛也使得存在较多的销售溢价。其次的就是选型困难。玩电子的人都知道发展到今天,电子元件相当的丰富,做相同功能的产品可以有多种方案,复杂度可能差异巨大,但有时为达到车规的要求,不得不放弃一些集成度高的方案。还有一个比较明显的就是某些产品技术落后,大量的验证工作影响到了新产品的上市速度,同时,芯片厂家一般的投放策略也是希望在消费电子市场上成熟后,才将该产品应用在到汽车市场上。

使用非车规的电子元件在车上到底有多大的风险?

这个问题真是比较复杂,得从多个方面来判断:1. 仅仅是没有得到相关的认证,但其实产品的性能和可靠性是满足要求的,并且也得到过大量的应用验证。如果属于这种情况风险相对较小。2. 这点是很重要的一点,就是元件和系统的关系。系统的性能和可靠性是由下一级的电子元件来构成的,所以在同样的设计下,使用非车规的元件产品肯定要差。但好的设计,可以降低元件的性能要求,一个保护措施设计完善并能做到元件失效对系统影响轻微设计,就有可能使用非车规元件做出更好的产品。由于当前技术工艺限制的影响,不是每种需要用在汽车上的电子元件都可以达到所谓的车规要求。但为了实现汽车上的某些功能,就必须要用到这些元件。这种情况可以分为两类:

a. 该功能的安全要求高,不能接受偏差。

例子:紧急呼叫的 E-CALL 功能,为保证该功能,需要给设备安装上后备电池。而该功能是涉及到生命安全的,按照某些公司的 ASILI(ISO26262)评级,要求达到 B 级。而我们知道电池要做到 -40 度时保持高性能是很困难的。所以有公司的解决方案就是在电池上包上加热电阻丝,在低温时加热它来保证性能,此时用单个元件的标准来看不合格,但作为零件总成,就可以满足车厂的标准要求。这也可以看出整车厂的企业标准和元器件标准之间的关系。

b. 该功能一般不涉及安全,可以考虑接受偏差。

如娱乐系统的液晶屏。在低温时可能显示的响应和光学性能都会下降。但这种情况会被大部分工程人员接受下来。3. 一些「胆大」心不不细的人,出于某些想法,如降低成本,或者可以获得更好的性能,并仅想通过小数量的样本,在较短时间来进行验证其性能和可靠性,这种情况我只能说以后的事情靠人品了了,谁都不清楚会发生什么。

最新教程资讯

线束专家公众号最新教程清单-2023 | NO. | 技术资料名称(点击可看目录) | ¥ | 1 | 2023全套最新线束设计与工艺教程(全新升级-85G) | 198 | 2 | 新能源汽车高压线束-电子书 | 39.8 | 3 | 汽车线束技术文选合集-电子书 | 39.8 | 4 | 端子压接工程技术-电子书 | 39.8 | 5 | 汽车线束DVP测试标准合集-电子书 | 39.8 | 6 | 汽车线束设计与工艺标准汇编 | 49.8 | 7 | 汽车线束设计与工艺教程-电子书 | 39.8 | 8 | 公众号2019年度文章合集500篇 | 19.8 | 9 | 公众号2020年度文章合集400篇 | 19.8 | 10 | 公众号2021年度文章合集300篇 | 19.8 | 11 | 公众号2022年度文章合集350篇 | 19.8 | 12 | CHS汽车线束设计教程(含软件) | 99 | 13 | 汽车设计技术标准大全 | 28 | 14 | 汽车动力电池锂电技术资料 | 28 | 15 | 新能源汽车维修技术资料 | 25 | 16 | 汽车线束3D设计及2D原理图 | 29.8 | 17 | 新能源汽车设计规范185个标准 | 19.8 | 18 | 2022-动力电池BMS开发系列教程 | 19.8 |

线束技术文库

猜你喜欢的文章

►汽车线束图如何绘制?

►汽车线束电测台设计原则

►北汽福田汽车线束设计规范

► 汽车线束压接技术要求

►线束常用物料的选型原则

►电动汽车低压电器系统详解

►端子压接标准及剖面要求

► 汽车整车线束设计技术交流

► Catia绘制可变直径的扎带(卡扣)方法

►CATIA汽车线束绘制(布线)教程

►CATIA电气线束展平及工程图教程

► 端子压接操作规范及压接标准完全解读

►线束工装板布局图设计方法详解!

►汽车线束端子退针原因分析?

► 汽车电路图、原理框图、线束图、读技巧与要点

►企标,值得收藏!端子压接规范-节选

►如果你是搞线束的就过来看一下

相关资料推荐0.2023全套线束设计与工艺教程 (精华版)1.全套线束设计与工艺教程2019(独家出版)2.《汽车线束设计与工艺标准汇编》电子“小红书”3.《汽车线束设计与工艺教程》电子版“小蓝书”

4.《公众号2019年度文章合集500篇》“绿皮书”5.《公众号2020年度文章合集400篇》“绿皮书”5.《公众号2021年度文章合集300篇》“绿皮书”6.2022CATIA线束设计视频教程(CATIA部分)7.2022全套线束设计与工艺教程(不含CATIA部分)8.2022-CHS线束教程(含软件下载)9.2022-动力电池BMS开发系列教程10.Catia电气线束教程汇总,方便查找!11.汽车设计技术标准大全,值得收藏!12.新能源汽车之动力电池(锂电)技术资料大全13.新能源汽车培训视频教程

14.精华!汽车高压电线束压接标准(共14页)

15.新能源动力电池包BMS线束设计3D数模 16.动力电池系统高压线束设计规范17.汽车线束设计3D模型数据(整车线束)18.CATIA线束常用电气零件库19.更多线束设计与工艺教程自助下载.....

广告及商务合作“线束专家”公众号是专注于汽车电器、电线电缆、汽车线束、工业线束等线束行业技术、数据、教程及行业资讯发布平台,如果您有投稿、品牌宣传、线束相关业务推广需求,请加微信/QQ:362205584(加微信/QQ备注“推广”)合作共赢!知识星球

温馨提示:

高质量线束学习社群《线束设计与工艺学院》 知识星球已经开通,不定期更新线束行业干货知识,欢迎扫码加入!

关 注 我 们

在看是一种鼓励|分享是最好支持

关注线束,连接你我;专注线束,链接世界!

我们期待与您的交流

|

|

站点统计 Archiver 手机版 小黑屋 5A汽车线束网

苏ICP备14046383号-1 Discuz! X3.5 Powered by © 2001-2013 Comsenz Inc.

站点统计 Archiver 手机版 小黑屋 5A汽车线束网

苏ICP备14046383号-1 Discuz! X3.5 Powered by © 2001-2013 Comsenz Inc.